文章來(lái)源于日本高純度化學(xué)株式會(huì)社

連接器是一種在器件之間形成電氣或機(jī)械連接的器件,它帶有觸點(diǎn)。因此需要有堅(jiān)硬、耐磨損、高可靠性的鍍金膜。本文就連接器用鍍硬金液的成分、鍍金皮膜特性及部分電鍍性能優(yōu)異的鎳阻擋層形成用鍍硬金液進(jìn)行說(shuō)明。

01 | 前言

鍍金以其優(yōu)異的耐腐蝕性而具有電氣可靠性,被用于電子器件的最終表面處理用途。

舉我們身邊的例子,儲(chǔ)存卡的背面、智能手機(jī)的充電端子、電腦電纜的插入部位等都是醒目的金色。這些金色部分就是鍍金,都是與其他器件接觸的觸點(diǎn)部分。

連接器是在器件之間形成電氣或機(jī)械連接的器件,它帶有觸點(diǎn)。將存儲(chǔ)卡插入與配套器件進(jìn)行連接時(shí),該配套器件即為卡連接器。因?yàn)榭ㄐ枰磸?fù)插拔,所以需要堅(jiān)硬耐磨損的鍍金膜。金是一種天生柔軟的金屬,必須設(shè)法硬化才能耐用。

另一方面,即使在外側(cè)看不到的電子設(shè)備外殼內(nèi)側(cè),也搭載了許多連接電路板、半導(dǎo)體、模塊器件的連接器,隨著電子設(shè)備的小型化,觸點(diǎn)部分也越來(lái)越精細(xì)化。

另外,由于貴金屬價(jià)格昂貴,因此通常希望盡可能減少使用量。為此需要加以改進(jìn),僅在微小的連接器的必要部位施加高精度、高可靠性的鍍金膜。

本文就如何改進(jìn)連接器表面處理所需要的鍍硬金液材料進(jìn)行說(shuō)明。

02 |鍍硬金液

連接器用鍍金通過(guò)電鍍完成。通過(guò)外部電源施加電流,鍍液中的金離子在基材表面獲得電子,使金屬金還原析出。

由于貴金屬難溶于水,也就是難以電離,因此需要強(qiáng)絡(luò)合劑來(lái)得到可承受連續(xù)工業(yè)使用的鍍液。

為此通常使用與金有較大絡(luò)合物形成常數(shù)的氰化物作為絡(luò)合劑,并且僅用氰化金(I)鉀作為金源。

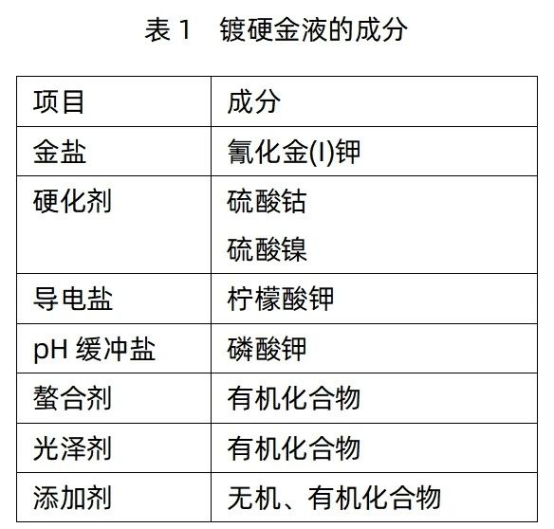

為了設(shè)法加大鍍金膜的硬度,故添加合金化金屬。就像在珠寶中添加銅來(lái)調(diào)節(jié)玫瑰金的色澤一樣,通過(guò)添加合金成分來(lái)調(diào)節(jié)鍍金膜的硬度。鍍硬金液的成分示例如表1所示。

作為硬化劑,通常使用鈷或鎳。這些合金金屬以0.1~0.3%左右的比例共析至鍍金膜中,可得到堅(jiān)硬的鍍金膜。

為了使鈷或鎳共析,將鍍液的pH調(diào)節(jié)至4~5的弱酸性。電鍍時(shí)的陰極上不僅有金、鈷、鎳離子的還原反應(yīng),還有質(zhì)子還原產(chǎn)生氫引起pH波動(dòng),因此必須使用pH緩沖鹽。為了便于施加電流和提高鍍膜的電沉積均勻性而添加導(dǎo)電鹽,通過(guò)鍍液的比重進(jìn)行控制。

此外,氰化金鉀的水溶液無(wú)色透明,新鮮的金-鈷鍍液為粉色~紅紫色透明,金-鎳鍍液為綠色透明。

在連接器的電鍍生產(chǎn)線上,建浴(在生產(chǎn)線的鍍槽中配制鍍液)的鍍液要連續(xù)使用幾個(gè)月至幾年。對(duì)由于電鍍而不足的成分,通過(guò)濃度控制,一邊添加補(bǔ)充劑一邊使用。

根據(jù)電氣特性和機(jī)械特性,連接器的基材通常使用銅合金或不銹鋼材質(zhì),為防止基材與鍍金擴(kuò)散,通常施加鍍鎳作為中間層,最上層施加鍍金。

鍍金液連續(xù)使用可能會(huì)發(fā)生銅、鐵、鎳溶解或從前段的鍍鎳槽帶入鎳,從而形成累積。另外,如果電鍍裝置或夾具使用的螺絲為不銹鋼材質(zhì),鐵也會(huì)溶解并累積在鍍液中。

一旦這些雜質(zhì)金屬離子累積,將會(huì)共析在鍍金膜上,導(dǎo)致鍍金膜的特性惡化,從而影響鍍金液的壽命。故添加用于鎖住雜質(zhì)金屬離子的螯合劑和用于抑制溶解的成分,以延長(zhǎng)鍍液的壽命。(上述雜質(zhì)金屬離子特別是鎳也用作硬化劑。通過(guò)對(duì)作為硬化劑添加的成分進(jìn)行濃度控制而調(diào)節(jié)至一定的共析量,但是通過(guò)溶解或帶入而非預(yù)期增加的雜質(zhì)金屬離子的累積超出控制標(biāo)準(zhǔn)濃度,合金金屬的共析量會(huì)增加,從而導(dǎo)致鍍金膜的特性惡化。)

連接器的鍍金膜厚在0.04~0.76μm左右,雖然根據(jù)產(chǎn)品而不同,但是為了提高生產(chǎn)效率,通常在幾秒內(nèi)完成電鍍。

為此需要能在高電流密度(30~70A/dm2:在下文中將A/dm2簡(jiǎn)稱為ASD)下使用,為防止鍍金燒痕而添加光澤劑成分。

燒痕是指電鍍晶體粗糙無(wú)金色光澤的薄膜狀態(tài)。光澤劑可逆地吸附在陰極表面,可提高產(chǎn)生燒痕的電流密度(極限電流密度),可施加更多的電流,因此可縮短電鍍時(shí)間,從而提高生產(chǎn)效率。光澤劑通常為有機(jī)化合物,通過(guò)對(duì)功能團(tuán)和分子結(jié)構(gòu)的改進(jìn),可使晶體變得細(xì)致,減少凹坑(孔)、針孔(貫穿到底層的孔)等缺陷,提高鍍硬金膜的耐腐蝕性。

如上所述,鍍硬金液是由多種成分組成的混合物,我們化學(xué)品生產(chǎn)商負(fù)責(zé)開(kāi)發(fā)添加劑,以提高鍍膜特性、讓鍍液使用更方便和延長(zhǎng)鍍液壽命。

03 | 鍍硬金膜的特性

鍍硬金膜的特性如表2所示。

相比之下,鍍軟金用于半導(dǎo)體芯片封裝印制電路板的打線鍵合連接用途。鍍硬金的維氏硬度為160~200HV左右,與鍍軟金相比,可得到100HV左右的硬膜。用探針一邊對(duì)鍍金膜表面施加50gf的負(fù)荷,一邊來(lái)回滑動(dòng)10次時(shí),與鍍硬金膜相比,鍍軟金膜的劃痕更寬,從而可知更易磨損。

另一方面,連接器的特性要求之一是低接觸電阻。例如在微小連接器配合之類的低接觸壓力時(shí)尤為重要。在進(jìn)行連接器的焊錫貼裝時(shí),會(huì)增加焊錫熔化的熱履歷,但必須保持觸點(diǎn)側(cè)的接觸電阻較低。

鍍硬金膜加熱后的接觸電阻值(260℃,加熱90秒后,負(fù)荷5gf)往往比鍍軟金膜略高。這是由于加熱后表面氧化的影響。加熱后的氧化是由于底層鍍鎳和鍍金膜中所含的雜質(zhì)金屬向表面擴(kuò)散所致。

造成雜質(zhì)金屬在鍍金膜中共析的主要因素是作為硬化劑添加的鈷或鎳共析,以及鍍液中累積的銅、鐵、鎳等金屬雜質(zhì)混入鍍金膜中。雜質(zhì)金屬的共析量增加會(huì)導(dǎo)致接觸電阻值變大,因此需要將金膜的純度控制在適當(dāng)?shù)姆秶鷥?nèi)。

04 | 電鍍方法

連接器基材的鍍金方法以可連續(xù)處理的環(huán)形電鍍法為主。環(huán)形電鍍是將帶狀基材卷在卷盤上,一邊將基材連續(xù)送出,一邊進(jìn)行預(yù)處理和電鍍,在出口側(cè)將卷盤收卷的工藝1)。因?yàn)槭菑木肀P到卷盤的輸送方式,所以也叫卷對(duì)卷(reel to reel)電鍍。輸送速度一般在3~30m/min左右,生產(chǎn)效率高。

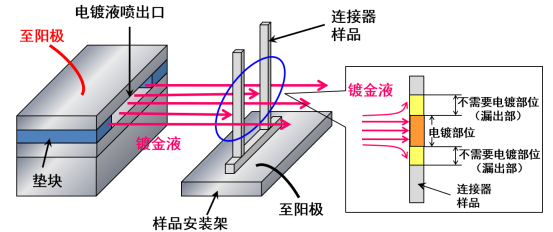

為了僅對(duì)微小連接器的一部分進(jìn)行高定位精度的鍍金,需要有先進(jìn)的部分電鍍技術(shù)。解決方法是采用一種使用滾筒式夾具的滾筒噴霧器法2)。從上下2片圓盤形陽(yáng)極板的縫隙噴射鍍液,從位于陽(yáng)極外側(cè)的滾筒式夾具的開(kāi)口部點(diǎn)狀噴射鍍液。滾筒的開(kāi)口部設(shè)計(jì)與連接器的形狀相貼合,一邊將連接器條帶卷繞在滾筒外側(cè)一邊進(jìn)行輸送,可進(jìn)行部分鍍金。雖然定位精度極高,但是需要滾筒加工精度和對(duì)準(zhǔn)位置等先進(jìn)的設(shè)定技術(shù)和鍍液微調(diào)。

05 | 銅價(jià)為何突然下跌?

隨著近年來(lái)電子設(shè)備的小型化和多功能化,連接器也在向小型化和窄間距化發(fā)展。

傳統(tǒng)連接器端子的觸點(diǎn)部分和焊錫貼裝部分也就是端子整體都進(jìn)行鍍金,從而可滿足電氣接觸可靠性和焊錫性這兩者的性能要求。

但是隨著連接器端子的小型化,近年來(lái)的微形連接器的觸點(diǎn)部分與焊錫貼裝部分位置非常近,在焊錫貼裝時(shí),會(huì)發(fā)生焊錫潤(rùn)濕擴(kuò)散至觸點(diǎn)部分的問(wèn)題。

為了解決這一問(wèn)題,人們想出了在觸點(diǎn)部分與焊錫貼裝部分之間,讓焊錫潤(rùn)濕性極差的底層鍍鎳外露,從而阻擋焊錫潤(rùn)濕擴(kuò)散的鎳禁止帶技術(shù)。

為了形成鎳禁止帶,鍍金部分的電鍍技術(shù)極為重要,為了進(jìn)行部分電鍍,人們研究了各種電鍍方法。

作為部分電鍍的方法,首先通過(guò)電鍍裝置和夾具等機(jī)械改良,通過(guò)將鍍液物理隔斷來(lái)進(jìn)行電鍍區(qū)域的控制。但是難以完全控制和隔斷鍍液,可能發(fā)生鍍液漏出至不需要鍍金的部分。

為了對(duì)這些鍍液漏出部進(jìn)行部分電鍍控制,故使用鎳禁止帶形成用鍍硬金液。通過(guò)電鍍裝置和鍍液這兩者的改良,實(shí)現(xiàn)了在極細(xì)部分形成鎳禁止帶。在下文中將鎳禁止帶形成用鍍硬金液簡(jiǎn)稱為禁止帶液。

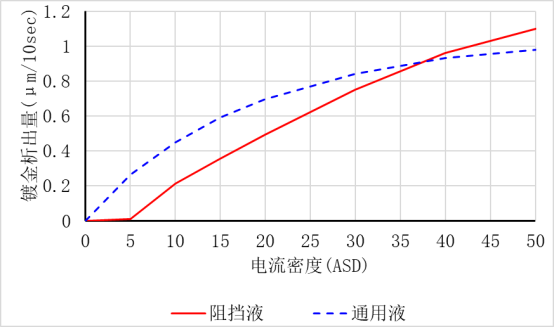

禁止帶液通過(guò)添加劑的作用,對(duì)鍍金量進(jìn)行電化學(xué)控制。圖1是電鍍時(shí)電流密度與金析出量關(guān)系的示意圖。

圖1 通用液和禁止帶液的電流密度與金析出量的關(guān)系

這里所示的通用液是傳統(tǒng)的鍍金液而非鎳禁止帶液,在通用液中,隨著電流密度從0ASD增加至10ASD,金析出量也成正比增加。表明鍍液中讓金離子發(fā)生還原的電子量(電流密度)與金析出量成正比。

另一方面在禁止帶液中,電流密度從0ASD到5ASD時(shí)金析出量無(wú)變化,到5ASD以上時(shí)才確認(rèn)金析出量增加。表明在5ASD以下的電流密度區(qū)域金未析出,也就是金離子與電子未發(fā)生反應(yīng)。

通用液與禁止帶液在低電流密度區(qū)域的金析出量有較大差異,而在從中到高的電流密度區(qū)域的金析出量大致相同,由此可確認(rèn)禁止帶液在低電流密度區(qū)域?qū)σ种平鹞龀隽刻貏e有效。

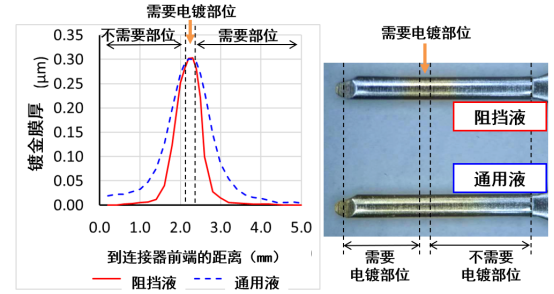

使用這些鍍液進(jìn)行連接器插針電鍍時(shí)的金膜厚度分布圖如圖2所示。

連接器插針電鍍使用的電鍍裝置的簡(jiǎn)圖如圖3所示。

圖2 連接器插針電鍍時(shí)的金膜厚度分布

圖3 連接器插針電鍍時(shí)的電鍍裝置簡(jiǎn)圖

可以確認(rèn),通用液在鍍液直接噴出的中心部分和漏出部分都有鍍金,而禁止帶液只有中心部分鍍金,漏出部分無(wú)鍍金。

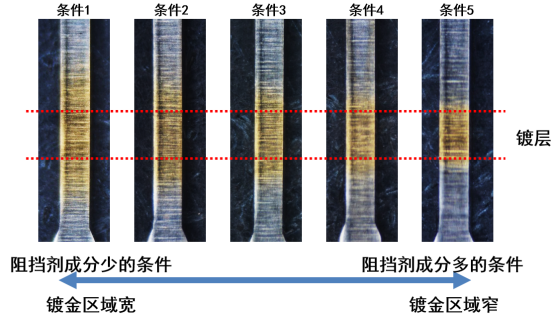

禁止帶液中添加用于抑制金析出的添加劑(以下簡(jiǎn)稱禁止帶劑成分)的濃度也是重要因素。禁止帶劑成分的濃度改變時(shí)鍍金區(qū)域的變化如圖4所示。

圖4 阻擋劑成分濃度改變時(shí)的鍍金區(qū)域

在通常的鍍金液中,通過(guò)金離子被電子還原來(lái)實(shí)現(xiàn)鍍金,但是在禁止帶液中添加了比金離子更容易發(fā)生電子反應(yīng)的禁止帶劑成分,通過(guò)禁止帶劑成分與電子的優(yōu)先反應(yīng)來(lái)抑制鍍金。

禁止帶劑成分抑制鍍金的效果取決于禁止帶劑成分的濃度,可確認(rèn)隨著禁止帶劑成分的濃度增加,鍍金區(qū)域會(huì)變窄(圖4)。

禁止帶劑成分會(huì)取代金離子發(fā)生電子反應(yīng)。根據(jù)這一反應(yīng)機(jī)理,鍍液的使用量越大,禁止帶劑成分的電解消耗量就越大,鍍液中的禁止帶劑濃度就越低。

因此在持續(xù)使用鍍液時(shí),對(duì)禁止帶劑成分也需要與金離子同樣進(jìn)行補(bǔ)充。

如果禁止帶劑成分過(guò)少,鍍金抑制效果就會(huì)變差,不需要的部分也會(huì)鍍金,不僅導(dǎo)致鎳禁止帶產(chǎn)品不良,還會(huì)導(dǎo)致貴金屬金的浪費(fèi)。

如果禁止帶劑成分過(guò)多,鍍金阻止效果就會(huì)過(guò)剩,導(dǎo)致原本需要鍍金的部分也被抑制鍍金,導(dǎo)致鍍金漏鍍不良。

因此在鎳禁止帶產(chǎn)品的生產(chǎn)工序控制中,禁止帶劑成分的分析和濃度控制是極為重要的項(xiàng)目,禁止帶劑的分析能力是禁止帶液性能中的重要因素。

我們的禁止帶液使用可供電鍍現(xiàn)場(chǎng)分析的簡(jiǎn)易分析儀測(cè)定禁止帶劑成分,可進(jìn)行濃度控制。因此可在理想的電鍍區(qū)域進(jìn)行電鍍,實(shí)現(xiàn)了形成鎳禁止帶和減少金使用量。

06 | 結(jié)語(yǔ)

本文進(jìn)行了有關(guān)連接器用鍍硬金技術(shù)的說(shuō)明。為了從工程學(xué)角度理解電鍍裝置及電鍍工藝,推薦以下參考文獻(xiàn)。

參考文獻(xiàn):

1) 下條武美,安藤和臣:表面技術(shù),44,1068 (1993)

2) 西村宜幸,平松實(shí):表面技術(shù),68,80 (2017)

粵ICP備05020109號(hào)

粵ICP備05020109號(hào)